「手作りのプロトタイプはあるけど、これを元に高精度な部品を作りたい」「市場にある部品を改良して、自社製品に最適化したい」

製品開発では、現物から部品を製作したいというニーズが頻繁に発生します。しかし、図面を起こして、部品表を作成して、という従来のプロセスでは時間がかかりすぎるかもしれません。

開発スピードが命のスタートアップでは、貴重なエンジニアのリソースを図面作成に奪われている余裕はないでしょう。この記事では、現物から部品製作を依頼する際の落とし穴と、最短ルートで開発を進める方法について詳しく解説します。

現物から部品を製作したいと考えた時、多くの開発者が想定外の問題に直面します。事前にこれらの落とし穴を知っておくことで、時間とコストの無駄を避けられるでしょう。

ここでは、特に注意すべき3つの落とし穴について解説します。

現物を持ち込んで部品製作を依頼しても、「図面を用意してください」と言われることは珍しくありません。特に、従来型の加工業者では図面がないと対応できないケースが多いでしょう。

図面作成には専門知識が必要で、慣れていない人が作ると数日から数週間かかってしまいます。外注すれば費用もかさみ、結局「現物があるのに、なぜこんなに時間がかかるのか」というジレンマに陥るかもしれません。

せっかく現物があるのに、図面化の工程で開発が停滞してしまうのは大きな機会損失です。図面なしで対応してくれる業者を最初から選ぶことが重要になります。

3Dスキャンサービスを利用すれば、現物を短時間でデータ化できます。しかし、スキャンで得られるのは「点の集合データ」で、そのままでは設計変更が困難です。

例えば、「この部分をもっと薄くしたい」「ここに穴を追加したい」という改良を加えようとしても、点群データでは編集ができません。結局、別途CADでモデリングし直す必要が出てくるでしょう。

また、スキャンデータには精度の限界もあり、細かい部分が正確に取得できていないこともあります。データ化だけが目的ではなく、その後の設計変更まで見据えた対応が必要です。

現物を渡して「これと同じものを作ってください」と依頼した場合、文字通り同じものができあがってきます。しかし、本当に必要なのは「同じもの」ではなく、「目的に合ったもの」かもしれません。

例えば、試作段階での検証用なら高価な金属ではなく樹脂が最適な場合もあります。逆に、耐久テスト用なら材質を変更した方が良いこともあるでしょう。開発意図が伝わらないと、不要に高コストな部品ができたり、目的に合わない仕様になったりするリスクがあります。

単に現物をコピーするだけでなく、開発の背景や目的を理解した上で最適な提案をしてくれる業者を選ぶことが重要です。

落とし穴を理解したところで、次は現物から部品製作を最短ルートで進める具体的な方法を見ていきましょう。最適なアプローチを選ぶことで、開発スピードを大幅に向上させられます。

ここでは、スタートアップの開発に最適化された3つの方法について解説します。

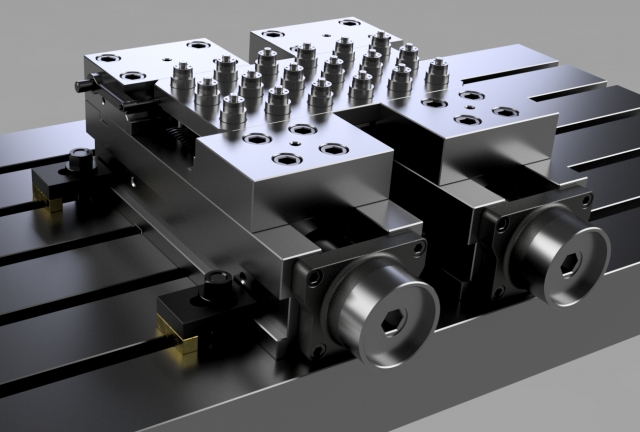

現物が単一部品ではなく、複数の部品が組み合わさったユニットの場合、分解して各部品を測定し、図面化して部品表を作成する作業が発生します。この作業は非常に時間がかかり、リソースが限られたスタートアップには大きな負担でしょう。

経験豊富な専門会社なら、ユニット全体を預けるだけで、分解から図面化、部品表作成までをすべて代行してくれます。あなたは現物を送るだけで、必要なデータや部品が手に入るのです。

この「丸投げ」アプローチにより、開発チームは最も重要な構想設計やソフトウェア開発といったコア業務に集中できます。面倒な非コア業務を外部に任せることで、開発スピードを劇的に加速させられるでしょう。

現物をただコピーするのではなく、「なぜこの部品が必要なのか」「どのように使うのか」という開発意図を理解した上で、最適な仕様を提案してくれる業者を選ぶことが重要です。

経験豊富な熟練の技術者であれば、現物を見ただけで改善点を指摘できます。「この厚みでは強度が不足する可能性がある」「この材質なら同じ性能でコストを半分にできる」といった具体的なアドバイスは非常に価値があるでしょう。

また、試作段階なのか、耐久テスト用なのか、投資家向けのデモ用なのかによって、最適な材質や加工方法は変わります。開発フェーズに応じた提案を受けることで、無駄な投資を避けながら必要な品質を確保できるはずです。

現物があっても、「これをどう改造すればいいか分からない」という悩みを抱えているケースは少なくありません。明確な仕様が固まっていない段階でも、相談に乗ってくれる業者なら安心です。

「この部分をこういう風に変更したい」というラフスケッチや、口頭での説明だけでも、経験豊富な技術者なら意図を理解して形にできます。曖昧なアイデアの段階から一緒に考えてくれる「技術の壁打ち相手」がいることは、開発を進める上で大きな助けとなるでしょう。

現物から部品製作を外部に依頼する最大のメリットは、限られた開発リソースを本当に重要な業務に集中させられることです。スタートアップにとって、時間とリソースの使い方は事業の成否を左右します。

ここでは、外部パートナーを活用して開発リソースを最適化する3つの方法について解説します。

製品開発において、構想設計やソフトウェア開発はコア業務ですが、現物の分解や測定、図面化といった作業は非コア業務です。これらの作業は必要ではあるものの、製品の本質的な価値を生み出すものではありません。

限られたエンジニアのリソースを、こうした非コア業務に割いているのは機会損失でしょう。専門会社に外注することで、自社チームは本来やるべき仕事に専念できます。

特に、スタートアップでは少数精鋭のチームで多くの業務をこなす必要があるため、「何をやらないか」を決めることも重要です。面倒な作業は信頼できるパートナーに任せ、自社の強みに集中してください。

製品の競争力を決めるのは、独自のアイデアや設計思想といったコア部分です。現物からの部品製作という作業に時間を取られていては、本当に考えるべきことに十分な時間を割けません。

外部パートナーに非コア業務を任せることで、エンジニアは製品の構想設計やユーザー体験の改善といった、より価値の高い業務に時間を使えるようになります。この体制を作ることが、開発スピードと製品品質の両方を向上させる鍵となるでしょう。

また、頭を切り替える時間も削減できます。細かい測定作業から一度離れて、製品全体のコンセプトを考える時間を確保することで、より良いアイデアが生まれやすくなるはずです。

開発を進める中で、技術的な壁にぶつかることは日常茶飯事です。そんな時に、気軽に相談できる外部の専門家がいることは非常に心強いでしょう。

経験豊富な技術者は、あなたが直面している問題に対して、過去の類似事例や実践的な解決策を提案できます。社内だけで悩んでいては時間がかかることも、専門家に相談すれば短時間で解決の糸口が見つかるかもしれません。

単発の取引ではなく、継続的に相談できる関係を築くことで、開発の各フェーズで最適なサポートを受けられます。このような技術パートナーの存在が、スタートアップの成功確率を高める大きな要因となるはずです。

現物から部品製作を依頼する際は、図面を要求される、スキャンデータでは設計変更が難しい、開発意図が伝わらないという3つの落とし穴に注意しましょう。

これらの問題を解決するには、ユニットごと丸投げで面倒な作業を代行してもらい、開発意図を汲んだ最適化提案を受けられる信頼できるパートナーを選ぶのが重要です。そうすることで、本当に重要なコア業務に集中できるようになります。

株式会社テモトでは、長年の実績を活かし、現物からの部品製作において図面なしでも対応可能です。私たちは単に3Dデータを作る会社ではありません。あなたの開発時間を生み出し、貴重なリソースをコア業務に集中させるためのパートナーです。

現物が単一部品でも複雑なユニットでも、分解せず丸ごとお預けください。分解、採寸、図面化、部品表作成という面倒な非コア業務をすべて代行します。あなたは最も重要な構想設計やソフトウェア開発に集中できるはずです。

また、現物をただコピーするのではなく、「こういう機能を追加したい」「コストを抑えたい」という曖昧な要望だけでも大丈夫です。材質、形状、コスト、量産性まで見据えた最適案をご提案します。

現物から部品製作でお困りの際は、ぜひお気軽にご相談ください。

お問い合わせはこちらから