「初期投資を抑えるために導入した中古設備が、重要部品の欠損で動かない」「メーカーに問い合わせたら、サポート終了で部品が手に入らないと言われた」

製造設備の運用では、部品調達の壁に直面する場面があります。特に、コスト削減のために中古設備を導入した場合は、メーカーサポートが終了しているケースも多いでしょう。

ただし、図面がなくても部品を復元する手段はあります。この記事では、部品復元が必要になるケースと、依頼時に失敗しないための重要なポイントについて詳しく解説します。

製造設備を運用していると、さまざまな理由で部品の復元が必要になります。特に、資金に限りのあるスタートアップでは、こうした状況に直面する可能性が高いでしょう。

ここでは、部品復元が必要になる代表的な3つのケースについて解説します。

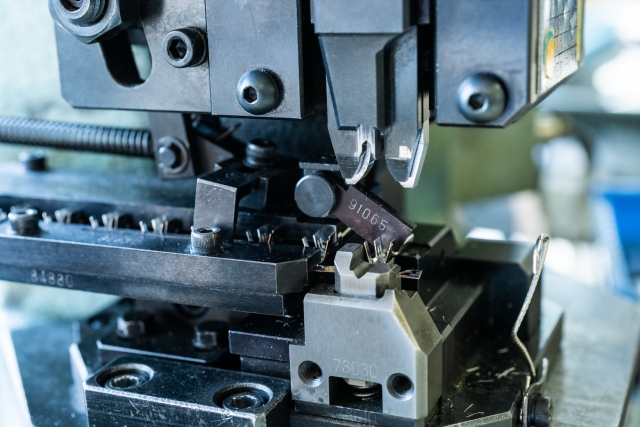

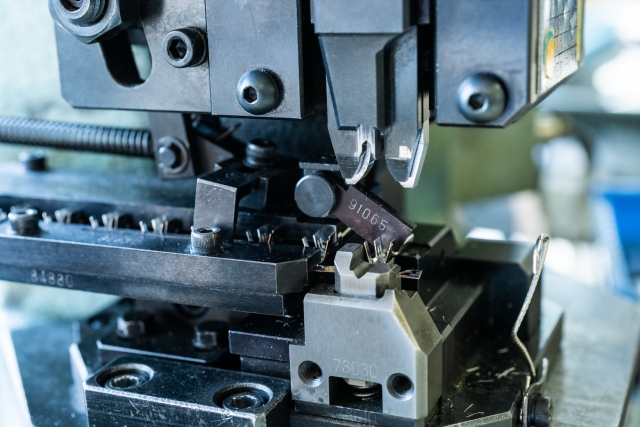

初期投資を抑えて中古設備を導入すると、稼働時に重要部品の破損や欠損が判明することがあります。購入時には気づかなかった問題が、実際に動かしてみて初めて明らかになるケースも少なくありません。

特に、ギアやベアリング、シャフトといった駆動系の部品は、見た目では判断できない内部の摩耗や破損も考えられます。また、前の所有者が部品を取り外したまま販売していることもあります。

この部品さえあれば設備が稼働するのに、新品で購入すると数千万円かかってしまうというジレンマに陥ります。部品復元という選択肢があれば、大幅なコスト削減が可能です。

長年使用している設備や、中古で導入した設備では、メーカーのサポート期間が終了していることがよくあります。部品が故障しても、「その製品は製造終了しており、部品の供給もできません」と断られてしまうでしょう。

また、海外製の設備では、メーカーが既に倒産していたり、日本での代理店業務が終了していたりするケースもあります。こうなると、純正部品を入手する手段は事実上失われます。

設備全体を新品に買い替える予算がない場合、部品を復元することで既存設備を使い続けられます。資産を有効活用する賢い選択肢となるはずです。

長期間使用してきた部品は、摩耗や経年劣化により原形を留めていないことがあります。金属部品であれば表面が削れて本来の寸法が分からなくなっていたり、樹脂部品であれば変形や亀裂が生じていたりするかもしれません。

このような状態では、「これが本来どういう形状だったのか」を推測することが非常に難しくなります。現物をそのまま3Dスキャンしても、破損状態のデータしか得られません。

しかし、経験豊富な技術者であれば、周辺部品との関係性や機械の動作原理から、本来あるべき形状を推測して復元できます。諦める前に、専門家に相談することが重要です。

部品復元を依頼する際、単に「同じ形のものを作ってください」と頼むだけでは不十分かもしれません。確実に機械を再生させ、長期的に安定稼働させるために重要なポイントがあります。

ここでは、部品復元を依頼する時に押さえるべき3つのポイントについて解説します。これらを理解することで、失敗のない依頼ができるでしょう。

部品復元では、外観をコピーするだけでは不十分です。その部品が機械の中でどのような役割を果たしているのか、どのような力が加わるのかを理解した上で、機能を復元することが重要になります。

例えば、ギアであれば歯の形状だけでなく、噛み合う相手との関係性や、伝達するトルクに耐えられる強度が必要です。単純に3Dスキャンして製作するだけでは、実用に耐えない場合もあるでしょう。

経験豊富な技術者であれば、部品の役割を理解し、必要な強度や精度を満たす形で復元できます。「形を真似る」のではなく「機能を復元する」という視点を持つ業者を選んでください。

部品が破損したということは、そこに何らかの無理があった可能性があります。単純に同じ形状で復元しても、また同じ理由で壊れてしまうかもしれません。

プロの技術者なら「なぜこの部品が壊れたのか」を分析し、改善策を提案できます。「この部分に過度な負荷がかかっているので、強度を上げましょう」「材質を変更すれば耐久性が向上します」といったアドバイスは非常に価値があるでしょう。

正確な原因分析のためには、部品単体ではなく「ユニット(装置のまとまり)ごと」技術者に見せるのがおすすめです。部品単体では見えない「軸のズレ」や「周辺部品との干渉」まで診断できるため、根本的な解決につながります。面倒な分解作業はプロに丸投げしてしまいましょう。

復元を機に、オリジナルよりも強く、使いやすい形状にリデザインすることも可能です。単なる修理ではなく、設備の性能向上につながる提案を受けられる業者を選ぶことが重要になります。

部品を復元する過程で作成された3Dデータや図面は、企業にとって貴重な資産となります。一度復元すればデータが残るため、次回同じ部品が必要になった時には即座に製作できるのです。

この「データ資産化」により、突発的な故障にも迅速に対応できる予防保全体制が整います。行き当たりばったりの修理対応から、計画的な部品管理へと移行できるでしょう。

復元後にデータを提供してくれる、あるいは社内で保管・管理してくれる業者を選ぶことで、長期的な設備運用が安定します。このような体制を持つパートナーを見つけてください。

部品の復元は単なる修理手段ではなく、賢い経営判断としての側面があります。設備投資コストを大幅に削減しながら、生産体制を維持・強化できる戦略的な方法です。

ここでは、部品復元を活用して設備投資コストを削減する3つの方法について解説します。資金に限りのあるスタートアップにとって、非常に重要な選択肢となるでしょう。

製造設備を新品で購入すると、数百万円から数千万円の投資が必要です。しかし、部品復元なら費用を大きく抑えて機械を再生できることも多いでしょう。特に、複数台の設備で同じ部品を使用している場合、一度復元すれば他の設備にも適用できます。

限られた資金を有効活用するため、まずは部品復元という選択肢を検討するのがおすすめです。新品購入は本当に必要なのか、冷静に判断してください。

部品復元は、ただ元に戻すだけではありません。復元のタイミングで、強度や耐久性を向上させる改良を加えることも可能です。

例えば、樹脂製だった部品を金属に変更する、摩耗しやすい箇所に表面処理を施す、形状を最適化して応力集中を避けるといった改善ができます。これにより、次回の故障までの期間を大幅に延ばせるでしょう。

また、生産速度を上げるための改良や、メンテナンス性を向上させる設計変更も同時に行えます。復元を機に設備全体の性能を底上げすることで、競争力を高められるはずです。

一度部品を復元してデータが残れば、次回同じ部品が必要になった時には即座に製作できます。突発的な故障で生産が止まるリスクを大幅に減らせるでしょう。

予備品を計画的に製作・在庫化できます。これにより、部品交換の時間を最小限に抑え、生産効率を維持できるはずです。

また、復元データがあれば、将来的に設備を増設する際にも活用できます。同じ部品を追加で製作したり、改良版を作ったりすることが容易になるでしょう。データ資産の蓄積が、長期的な事業運営を支える基盤となります。

部品復元が必要になるのは、中古設備の部品破損・欠損、メーカーサポート終了、摩耗による原形喪失といったケースです。これらの状況でも、図面なしで部品を復元できます。

依頼時の重要なポイントは、形だけでなく機能を復元できる技術力、破損原因を分析して改善提案できる能力、そして復元データを資産として残せる体制です。これらを満たす業者を選ぶことで、確実な復元と長期的な安定稼働を実現できます。

部品復元により、新品購入より大幅に低コストで機械を再生でき、同時に強度や耐久性も向上させられます。さらに、復元データを活用すれば次回から即座に予備品を製作できるため、突発的な故障リスクも軽減できるでしょう。

株式会社テモトは、図面のない部品復元において「オリジナルを超える価値」を提供します。

現物が原形を留めていなくても、周辺ユニットや動作原理から本来の機能を解析可能です。さらに故障原因を突き止め、材質や形状を最適化する「リデザイン(改良)」を行うことで、より強く長持ちする部品へと進化させます。

復元データは資産として納品・保管されるため、予備品の即時調達も可能です。トラブル解決だけでなく、未来の予防保全まで見据えた技術パートナーとしてサポートします。

部品復元でお困りの際は、ぜひお気軽にご相談ください。

お問い合わせはこちらから